L’impegno assunto dall’ALFATECH nella produzione di riduttori specifici per comando estrusori monoviti e biviti è maturato nel corso della lunga esperienza di studi e ricerche indirizzate alla risoluzione di particolari problemi di portata e di applicazione, cooperando con i più noti costruttori di impianti di estrusione e coestrusione di materie plastiche Nazionali ed Internazionali.

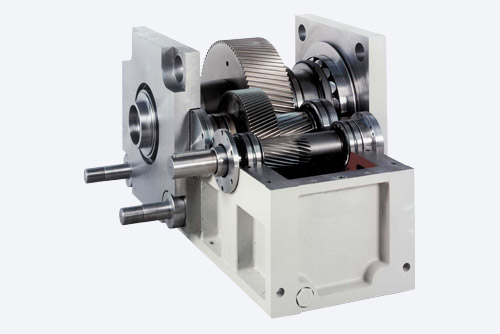

Riduttori monovite

Lo sviluppo di questa serie è caratterizzato da innovazioni progettuali e costruttivi ideati per rispondere ad esigenze di assoluta affidabilità, ottenuta mediante rigorose specifiche di lavorazioni e metodologie di controlli dimensionali e sui materiali impiegati, allo scopo di rispettare le indicazioni tecnologiche determinate in fase di progettazione e confermate dai relativi e complessi calcoli in grado di riprodurre le condizioni operative di ciascun riduttore.

Questo è reso possibile mediante il programma RIDEST, software dedicato in ambiente Windows e disponibile su richiesta come supporto tecnico ai ns. clienti per la selezione del riduttore e la determinazione delle condizioni di esercizio relative a capacità di carico, condizioni dinamiche degli elementi, caratteristiche costruttive e lubrificazione.

Fattore di servizio degli ingranaggi secondo le normative A.G.M.A. 218.01 e relative bibliografie finalizzate al calcolo di verifica della sollecitazione a flessione per fatica alla base del dente e della pressione specifica superficiale.

Inoltre sono implementati speciali algoritmi per la determinazione matematica dei fattori geometrici di dentature corrette:

• rendimento degli ingranaggi

• capacità termica

• scambio termico

Linea elastica di tutti gli alberi, visualizza nei seguenti diagrammi:

• freccia

• momento flettente

• sforzo di taglio

• sollecitazione a flessione

• sollecitazione composta flesso-torsione

• sollecitazione di taglio

• durata teorica di tutti i cuscinetti

• velocità periferica degli ingranaggi

• velocità critica flessionale dell’ albero veloce

• sollecitazione a trazione dei tiranti reggispinta

• carichi dinamici sui bulloni di fondazione

Concepiti secondo il sistema modulare, hanno anche la particolarità di consentire la disposizione di montaggio orizzontale o verticale in funzione della specifica applicazione, e sono caratterizzati da:

• incastellatura in due metà fusa in ghisa di qualità

• piastra anteriore in acciaio al carbonio predisposta per l’ attacco dello estrusore

• piastra posteriore reggispinta in acciaio al carbonio

• tiranti reggispinta in acciaio al carbonio con prolunga anteriore (a richiesta) per l’ancoraggio dell’estrusore, in alternativa alla flangiatura, con la piastra anteriore

• ingranaggi in acciaio legato, fucinato, cementato e temprato a dentatura elicoidale con profilo rettificato. La qualità DIN<=6 (ISO<=5 o AGMA>=11) prescritta dalle specifiche tecniche è accertata dai rigorosi controlli elettronici del profilo, elica, passo, eccentricità, ecc. documentati dai rispettivi diagrammi;

• albero lento in acciaio legato e bonificato con foratura assiale che permette il passaggio della vite di estrusione in modo di effettuare l’estrazione della stessa attraverso il riduttore con notevole vantaggio, soprattutto nelle applicazioni in coestrusione, evitando lo smontaggio degli elementi post-estrusore o l’avanzamento di tutta la linea

• albero veloce con estremità cilindrica predisposta per l’accoppiamento diretto del motore sia nella parte posteriore che in quella anteriore

• bussola accoppiamento vite in acciaio legato e bonificato con profilo interno scanalato o con foratura a richiesta. Questa flessibilità permette di selezionare il riduttore in funzione della coppia da trasmettere e non dal diametro della vite; vale a dire che un riduttore può accoppiare diversi tipi di estrusori

Inoltre, la bussola può essere montata anteriormente o posteriormente a secondo dell’applicazione richiesta;

• ogni albero è supportato dalla coppia di cuscinetti radiali a rulli e da un cuscinetto assiale in modo da garantire la durata teorica calcolata di tutti i cuscinetti indipendentemente dalla direzione dei carichi assiali che variano in funzione dei sensi di rotazione degli ingranaggi

Particolare attenzione è dedicata alla intercambiabilità del cuscinetto assiale dell’albero lento che è situato nella parte posteriore facilitando una eventuale manutenzione senza staccare l’ estrusore. Inoltre, lo stesso cuscinetto è previsto in 4 grandezze per ogni tipo di riduttore selezionandolo in funzione della durata teorica richiesta.

La versatilità delle condizioni di funzionamento e delle disposizioni di montaggio non permettono la definizione di uno standard di lubrificazione che pertanto prevede sia la circolazione forzata a mezzo elettropompa che quella a sbattimento in bagno d’ olio.

In alcuni casi e in condizioni ambientali particolari, è previsto anche il raffreddamento dell’ olio mediante scambiatore di calore.

Su richiesta, il ns. Ufficio Tecnico consiglierà il sistema ottimale di lubrificazione adeguato alla specifica applicazione.

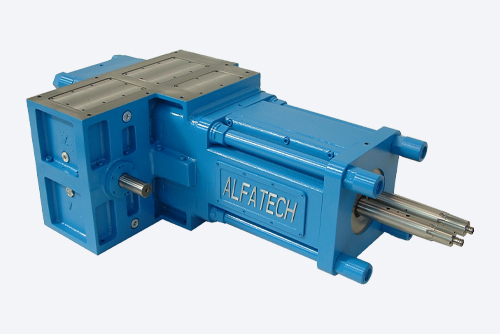

Riduttori bivite

Con la stessa pianificazione e metodo tecnologico sviluppato dalla progettazione dei riduttori monovite, abbiamo sviluppato anche la linea dei riduttori comando estrusori bivite, caratterizzati dalla disposizione cinematica degli ingranaggi che guidano la vite interna (lato motore) in modo da annullare i carichi dinamici radiali causati dagli ingranaggi stessi e per aumentare la vita/durata dei cuscinetti. Di conseguenza questa nuova condizione dà implicitamente la possibilità di operare anche con alte velocità della vite.

Fattore di servizio degli ingranaggi secondo le normative A.G.M.A. 218.01 e relative bibliografie finalizzate al calcolo di verifica della sollecitazione a flessione per fatica alla base del dente e della pressione specifica superficiale. Inoltre sono implementati speciali algoritmi per la determinazione matematica dei fattori geometrici di dentature corrette:

• rendimento degli ingranaggi

• capacità termica

• scambio termico

Linea elastica di tutti gli alberi, visualizza nei seguenti diagrammi:

• freccia

• momento flettente

• sforzo di taglio

• sollecitazione a flessione

• sollecitazione composta flesso-torsione

• sollecitazione di taglio

• durata teorica di tutti i cuscinetti

• velocità periferica degli ingranaggi

• velocità critica flessionale dell’ albero veloce

• sollecitazione a trazione dei tiranti reggispinta

• carichi dinamici sui bulloni di fondazione

Le caratteristiche principali dei riduttori comando estrusori bivite sono:

• Incastellatura fusa in ghisa

• Ingranaggi in acciaio legato cementati temprati e rettificati con qualità DIN< = 6

• Cuscinetti a rotolamento SKF o FAG

• Cuscinetto assiale multistadio

• Sostentamento dei carichi assiali delle viti con piastre di acciaio collegate da tiranti

• Lubrificazione forzata a mezzo pompa e scambiatore per il raffreddamento dell’olio posizionati su una piastra da fissare a parete sotto il riduttore nella parte posteriore

• Controllo carico assiale (solo vite esterna) a mezzo cella di carico

• Sporgenze alberi lenti e attacco cilindro estrusore secondo Vs. disegni

• Sporgenza albero entrata dal lato estrusore

Settori di applicazione

Estrusione Materie plastiche Alimentare e Farmaceutico